五金沖壓件生產要點

五金沖壓件作為工業制造中廣泛使用的基礎零件,其質量直接影響最終產品的性能和壽命。為確保沖壓件生產的高效與優質,需關注以下幾個關鍵要點。

一、材料選擇與控制

五金沖壓件的材料選擇是生產的首要環節。常用材料包括冷軋鋼板、不銹鋼、銅合金、鋁合金等。選材時需考慮零件的使用環境、強度要求、耐腐蝕性及成本因素。材料厚度公差、表面質量必須符合標準,避免因材料缺陷導致沖壓過程中的裂紋、變形或毛刺。

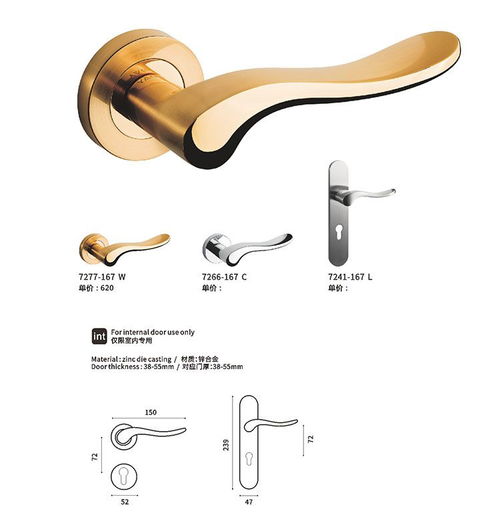

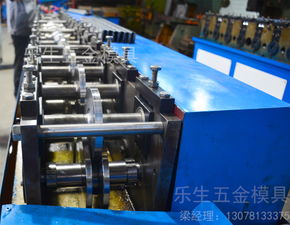

二、模具設計與制造

模具是沖壓生產的核心,其設計直接影響零件精度和生產效率。模具設計需充分考慮產品結構、材料特性及沖壓工藝,確保合理的間隙、導向結構和卸料裝置。制造時采用高精度加工設備,保證模具的尺寸穩定性和耐用性。定期維護和檢查模具,防止磨損導致的零件質量問題。

三、沖壓工藝參數優化

沖壓工藝包括沖裁、彎曲、拉伸等多種工序,各工序參數需精細控制。關鍵參數如沖壓速度、壓力、行程等應根據材料厚度和特性進行調整。例如,過高的沖壓速度可能導致材料撕裂,而過低的壓力則易造成成形不足。工藝優化可通過模擬軟件預先分析,減少試模次數,提高生產效率。

四、質量控制與檢測

生產過程中必須實施嚴格的質量控制。首件檢驗、巡檢和末件檢驗是常見手段,使用卡尺、顯微鏡、三坐標測量儀等工具檢測尺寸、表面光潔度及缺陷。對于高精度零件,可采用光學檢測或X射線檢查內部結構。建立質量管理體系,如ISO 9001,確保全流程可追溯。

五、安全生產與成本管理

沖壓作業涉及高速運動設備和鋒利模具,安全是重中之重。操作人員需培訓上崗,配備防護裝置,定期檢查設備安全性。同時,成本管理不容忽視,通過優化材料利用率、減少廢品率、提高設備稼動率來降低生產成本,實現經濟效益最大化。

五金沖壓件的生產是一個系統工程,涉及材料、模具、工藝、質量及管理等多方面。只有全面把控各環節要點,才能生產出高質量、低成本、滿足市場需求的五金沖壓件。

如若轉載,請注明出處:http://m.920v.cn/product/584.html

更新時間:2026-01-01 11:31:59